Pré e Pós-aquecimento

O aquecimento por indução é caracterizado por recursos que o tornam ideal para tarefas de pré e pós-aquecimento: sem chama, preciso, móvel e versátil.

<p></p><p>Os equipamentos de aluguel da ENRX são utilizados em aplicações como:</p>

- Tratamento térmico pré-soldagem

- Tratamento térmico pós-soldagem

- Pré-aquecimento antes de revestimentos

- Pré-aquecimento antes de aplicação de camadas

- Pré e pós-aquecimento de extremidades moldadas

- Aquecimento pré-soldagem para perfuração quente subsea

História de Caso em Plataforma

Equipamento móvel de aquecimento da ENRX foi utilizado parareparar uma banca de aço na plataforma ‘Safe Concordia’

O equipamento — um Minac 25/40 da ENRX — foi utilizado para pré-aquecer a área de solda antes e durante a soldagem de uma chapa de aço de 40 mm de espessura em uma das torres de guindaste da plataforma. Para garantir resultados ótimos na soldagem, a área da solda precisava ser pré-aquecida entre 80 e 100 °C e manter essa temperatura durante todo o processo de soldagem. Normalmente, o pré-aquecimento de soldas é feito com mantas de aquecimento por resistência. No entanto, como explica Jon Philpott, engenheiro da ENRX que realizou o pré-aquecimento, a presença de cabos de alta tensão perto da área de solda impossibilitou o uso do aquecimento por resistência. “A indução não só é livre de chama, como também é extremamente rápida e localizada. Isso significa que o aquecimento por indução resulta em mínima dissipação e absorção de calor, especialmente quando comparado ao aquecimento por resistência.”

O empreiteiro escolhido para soldar a chapa, Whittaker Engineering, testou o equipamento da ENRX em sua base fora de Aberdeen, na Escócia. “A indústria offshore tem padrões rigorosos de segurança e qualidade,” diz Ken Whittaker, co-fundador da Whittaker Engineering. “A ENRX teve que provar primeiro que sua solução poderia realizar o trabalho enquanto atendia a esses requisitos. Após isso, o equipamento, juntamente com um engenheiro offshore da ENRX, partiu para Curaçao, no Caribe. Estou mais do que satisfeito com o resultado e com a cooperação entre nós e a ENRX.”

A ‘Safe Concordia’ é uma plataforma semissubmersível de seis colunas com capacidade para até 455 pessoas. A plataforma é propriedade da Prosafe, líder mundial em propriedade e operação de plataformas de acomodação/serviço. A empresa possui onze semissubmersíveis e uma plataforma jack-up. Plataformas de acomodação/serviço são tradicionalmente usadas onde há necessidade de capacidade adicional de acomodação, engenharia, construção ou armazenamento no mar. Normalmente, essas plataformas são empregadas para instalar e comissionar novas instalações, atualizar ou manter instalações existentes, conectar campos satélites à infraestrutura existente e remover instalações.

História de caso em terra

Sistemas PWHT usados para soldagem de topo

O projeto In Salah Gas (ISG) é uma joint venture entre Statoil, BP e Sonatrach. Atualmente, é o terceiro maior desenvolvimento de gás da Argélia, com uma capacidade de produção anual de cerca de 9 bilhões de metros cúbicos. A fase mais recente do ISG—chamada de Projeto In Salah Southern Fields (ISSF)—prevê a construção do maior oleoduto onshore do mundo em aço 13% Cr. Bonatti, especialista internacional em construção de oleodutos, foi escolhida para construir a rede de oleodutos resistentes à corrosão necessária para o ISSF. “Este é um projeto significativo por várias razões,” diz Stefano Migliavacca da ENRX. “Ser selecionado por uma empresa prestigiosa como a Bonatti confirma nossa capacidade de atender aos critérios mais rigorosos. O projeto também destaca a aceitação generalizada da nossa solução PWHT para ligas resistentes à corrosão.”

O pedido da Bonatti envolve dois sistemas completos de tratamento térmico pós-soldagem (PWHT) para operação no local, no deserto do Saara. Cada sistema é montado em um caminhão e inclui um equipamento ENRX Minac 70/100, bobinas de indução especialmente projetadas para tubos de 8”-12” e 16” e unidades de resfriamento. Os dois sistemas PWHT serão usados para soldagem de topo a topo de aço 13% Cr e de 13% Cr a aço duplex. “A soldagem desses materiais heterogêneos é uma tarefa tecnicamente avançada,” diz Migliavacca. “Mas quando usada em conjunto com PWHT, essa soldagem oferece enormes benefícios. O tubo de 13% Cr, por exemplo, é extremamente econômico porque sua resistência permite o uso de espessuras de parede mais leves. O duplex, por outro lado, é extremamente resistente à corrosão.”

O PWHT de oleodutos 13% Cr e duplex é necessário para minimizar o risco de fissuração induzida por hidrogênio. Essas fissuras são causadas pela presença de hidrogênio na zona afetada pelo calor do tubo. Embora precauções sejam tomadas durante as etapas de fabricação e soldagem para minimizar o conteúdo de hidrogênio, o PWHT ainda é considerado a melhor maneira de alcançar níveis seguros. “Um grande fator na decisão da Bonatti foi nossa experiência comprovada nesta área especializada de PWHT,” acrescenta Migliavacca. “Nossos colegas da ENRX no Reino Unido, especialmente Jon Philpott, haviam anteriormente desenvolvido uma solução PWHT para outro contratante do In Salah. Isso envolveu o fornecimento de três unidades PWHT montadas em caminhão, que agora estão operando no complicado ambiente argelino há meses. A expertise de Philpott contribuiu muito para a solução da Bonatti e ajudou a convencer a empresa de que a ENRX era a parceira certa”

História de caso subaquática

ENRX desempenhou um papel crucial no projeto Tampen Link da Statoil no Mar do Norte. O objetivo do projeto — para o qual a Technip Norway foi o principal contratante — era conectar a linha de exportação de gás do campo Statfjord com o oleoduto de exportação FLAGS (Far North Liquids and Associated Gas System) da Shell UK.

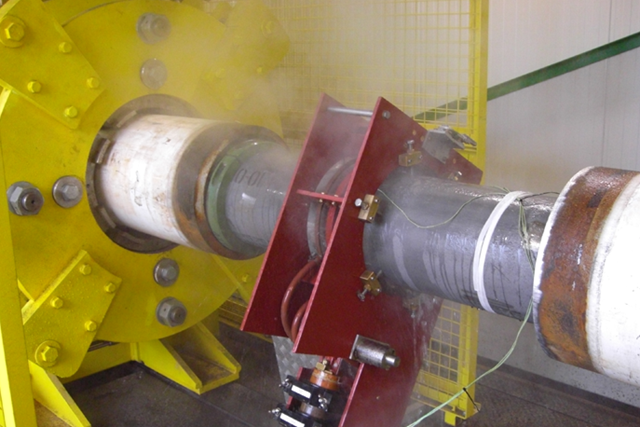

A conexão envolvia a inserção de um tubo de ramificação de 12” em uma linha principal de gás de 20” sob alta pressão, a uma profundidade de 145 m (475’). A junção dos dois tubos — enquanto mantinha um fluxo contínuo e de alta pressão no tubo principal — exigia o uso de “hot tapping”. Simplificando, hot tapping envolve soldar um tubo cego na tubulação principal em operação. Uma válvula esférica é anexada ao tubo cego e uma máquina especial de hot tapping é conectada ao conjunto da válvula. Esta máquina é basicamente uma grande broca que faz um buraco através do tubo principal. O metal removido (chamado de “coup”) é retirado, a válvula é fechada e a broca é removida.

O hot tapping é uma operação desafiadora. Um dos problemas mais sérios enfrentados pelos engenheiros é o efeito de “drenagem de calor” causado pelo fluxo de gás de alta pressão dentro do tubo principal. Qualquer calor introduzido no tubo principal é imediatamente removido por este gás mais frio e de fluxo rápido. O efeito de drenagem de calor é especialmente problemático porque o primeiro passo no hot tapping é a aplicação de uma “camada de manteiga” ou “solda de manteiga” na parte externa do tubo principal. O tubo de ramificação é soldado na camada de manteiga, que atua como uma zona de transição proporcionando as qualidades metalúrgicas desejadas. No entanto, a aplicação da camada de manteiga, bem como a soldagem subsequente, exige pré-aquecimento. E é esse pré-aquecimento que é difícil de alcançar devido ao efeito de drenagem de calor.

A maneira tradicional de pré-aquecer um tubo em operação para a aplicação de uma camada de manteiga é envolver o tubo com mantas de aquecimento. No entanto, o grande tamanho do tubo principal no projeto Tampen (20”) e o efeito de resfriamento massivo causado pelo fluxo de gás pressurizado (aprox. 150 bar / 2175 psi) tornaram o uso dessas mantas inviável, já que o calor radiado tornaria as condições de trabalho intoleráveis para os mergulhadores soldadores. O aquecimento por indução, no entanto, produz calor diretamente na peça de trabalho, neste caso, a superfície do tubo. Além disso, bobinas de indução perfiladas garantem que o calor seja gerado apenas em locais muito precisamente definidos e a profundidades exatas. Esses recursos significam que um calor intenso e controlável é induzido no tubo, mas com apenas aumentos negligenciáveis na temperatura ambiente.

Operações mínimas para mergulhadores

A solução de pré-aquecimento por indução desenvolvida para o projeto Tampen envolveu três bobinas de indução, duas moldadas para se ajustar ao tubo principal e uma moldada para aquecer o tubo de ramificação. A solução também incluiu 16 termopares colocados nas zonas de aquecimento e nas áreas de solda. Como um dos principais objetivos do sistema era minimizar as operações manuais dos mergulhadores, a maioria das funções de controle foram automatizadas ou alocadas à equipe na superfície. Apenas as bobinas de indução e os termopares foram levados para o habitat de soldagem.

A energia fornecida no convés era a tensão padrão de navio de 440 V a 60 Hz. Essa tensão foi elevada para 1.200 V para minimizar o tamanho do umbilical principal. Um transformador submarino reduziu a tensão de volta para 440 V a 60 Hz. Os inversores da ENRX então elevaram a tensão para mais de 700 V e aumentaram a frequência para uma faixa muito alta de kHz. Os cabos para as bobinas terminavam em transformadores compactos manuais, que convertiam a tensão para abaixo de 28 V. Isso resultou em bobinas de indução operando em baixa tensão, mas com frequência muito alta. A Perry Slingsby Systems Ltd. (PSSL) embalou o sistema para operações submarinas, fornecendo toda a energia, instrumentação, controle e suporte operacional.

Submerso por cinco dias

As operações de pré-aquecimento e soldagem foram amplamente testadas no Centro Nacional Hiperbárico do Reino Unido em Aberdeen. Esses testes confirmaram que a indução tinha a precisão e potência para compensar os efeitos de drenagem de calor nas áreas de solda. Os testes também deram aos engenheiros a oportunidade de atribuir um alarme de queda de energia a cada termopar — uma importante salvaguarda para evitar superaquecimento e possível colapso do tubo principal. Os alarmes foram então ajustados com atrasos para evitar avisos falsos sempre que o bastão de solda passasse por um termopar, resultando em um pico momentâneo de temperatura.

A fase submarina da operação foi realizada a partir do CSO Wellservicer, um navio de suporte a mergulhadores da Technip. A Technip também forneceu o habitat de soldagem submarina. O skid de pré-aquecimento submarino foi suportado por um rebobinador de umbilical no navio. Um único contêiner no convés do navio forneceu toda a energia e muitos dos controles necessários para toda a operação de pré-aquecimento.

ENRX On Demand

Nosso equipamento

Minac

Minac é

nossa linha de equipamentos móveis e versáteis de aquecimento por indução.

Exemplos de aplicações ideais incluem brasagem, pré e pós aquecimento, tratamento térmico, montagem por interferência e endireitamento.

Ventac

Ventac é um Sistema portátil de aquecimento por indução refrigerado a ar, pequeno, leve (apenas 36Kg) e que oferece uma saída de alta potência contínua (25 ou 50 kW). Possui um sofisticado sistema de controle de temperatura que permite manter o controle do seu processo de aquecimento por indução. Você realiza a tarefa rapidamente e pode facilmente seguir com a próxima.